La nouvelle réglementation européenne autorisant la circulation des machines agricoles jusqu’à 40 km/h sur route bouleverse les fondamentaux du freinage. Ce qui semble être un simple ajustement de vitesse masque en réalité une transformation radicale des contraintes physiques et mécaniques imposées aux systèmes de freinage.

Face à cette évolution, exploitants et concessionnaires naviguent dans un flou où se mêlent obligations légales, réalités techniques et zones d’ombre juridiques. La conformité administrative suffit-elle à garantir la sécurité réelle en exploitation ? Comprendre les enjeux physiques qui se cachent derrière cette norme est indispensable pour prendre des décisions éclairées. Le choix du matériel adapté, comme le freinage des machines agricoles, devient un levier stratégique pour concilier performance opérationnelle et maîtrise des risques.

Cet article vous guide de la compréhension des enjeux physiques et juridiques à la mise en œuvre opérationnelle d’une conformité réelle et durable, en explorant les angles morts que la concurrence ignore.

Freinage à 40 km/h : les enjeux décryptés

- Le passage de 25 à 40 km/h multiplie par 2,56 l’énergie cinétique à dissiper, transformant radicalement les exigences de freinage

- La conformité administrative obtenue lors de l’homologation ne garantit pas la performance réelle après des centaines d’heures en conditions d’exploitation variables

- Des zones grises juridiques exposent exploitants et concessionnaires à des responsabilités floues en cas d’accident ou de modification

- Des faiblesses de freinage critiques échappent aux contrôles standards et nécessitent des protocoles de diagnostic spécifiques

- Une matrice décisionnelle permet d’optimiser les investissements entre rétrofit, remplacement et solutions intermédiaires selon le contexte d’exploitation

Ce qui change physiquement quand un tracteur freine à 40 km/h au lieu de 25 km/h

La différence entre 25 et 40 km/h ne se limite pas à 15 km/h supplémentaires. Elle révèle une mutation complète des contraintes physiques que subissent les systèmes de freinage. Cette réalité mécanique est au cœur de la compréhension des enjeux qui justifient la norme.

Les lois de la physique sont implacables. L’énergie cinétique est multipliée par 2,56 en passant de 25 à 40 km/h, ce qui signifie que le système de freinage doit dissiper deux fois et demie plus d’énergie pour arrêter le véhicule. Cette multiplication exponentielle impose aux disques, garnitures et circuits hydrauliques ou pneumatiques de gérer des contraintes thermiques et mécaniques sans commune mesure avec l’ancienne norme.

Les distances d’arrêt suivent cette même progression. Un convoi de 40 tonnes nécessite un espace considérablement plus long pour s’immobiliser complètement, et cet écart s’accentue dramatiquement selon les conditions de roulage.

| Vitesse | Distance de freinage (sol sec) | Distance de freinage (sol mouillé) | Augmentation vs 25 km/h |

|---|---|---|---|

| 25 km/h | 10 m | 15 m | – |

| 40 km/h | 23,6 m | 25,8 m | +136% |

| 50 km/h | 32,8 m | 45 m | +228% |

Ces chiffres traduisent une réalité opérationnelle que les exploitants doivent intégrer dans leurs pratiques quotidiennes. Comme le souligne l’expérience terrain des professionnels, les comportements dynamiques des ensembles tracteur-remorque évoluent également.

La distance d’arrêt d’un convoi de 40 tonnes à 50 km/h est de 32,8 m contre 22,3 m à 40 km/h

– Fabrice Maitrot, Fédération des CUMA

Les phénomènes de mise en portefeuille et de transfert de charge entre le tracteur et la remorque s’intensifient avec la vitesse. À 40 km/h, une décélération brutale peut provoquer un déséquilibre dangereux, la masse de la remorque poussant le tracteur vers l’avant avec une force accrue, compromettant la stabilité de l’ensemble.

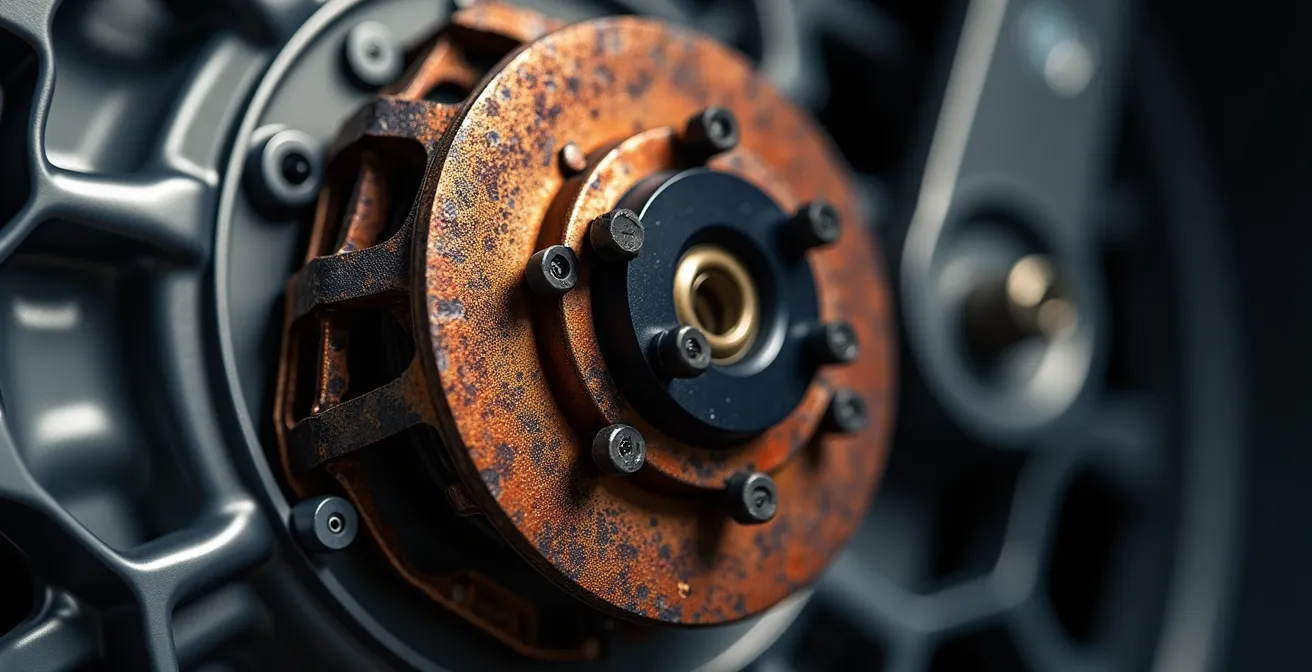

Les composants mécaniques révèlent sous observation les stigmates de cette contrainte accrue. Les disques montrent des zones de décoloration liées à l’échauffement, les garnitures s’usent à un rythme différent, et les circuits hydrauliques doivent maintenir une pression constante malgré les sollicitations répétées. Cette réalité physique impose une révision complète des standards d’entretien et de dimensionnement des systèmes.

Pourquoi la conformité administrative ne garantit pas un freinage sûr en exploitation réelle

Une fois comprises les contraintes physiques du freinage à 40 km/h, il faut comprendre pourquoi la seule conformité réglementaire ne suffit pas à garantir ces performances dans le temps. L’écart entre les conditions de test d’homologation et la réalité d’exploitation constitue l’un des angles morts les plus critiques de la norme.

Les tests d’homologation se déroulent dans des conditions idéales : surface plane et sèche, température contrôlée, charge uniformément répartie, composants neufs. Sur le terrain, les machines évoluent dans des environnements radicalement différents : chemins agricoles accidentés, conditions météorologiques variables, charges asymétriques, composants soumis à l’usure progressive.

La gravité de cet écart se mesure dans les statistiques d’accidents. Les données révèlent que 22% des accidents impliquant un tracteur sont mortels contre 6% pour l’ensemble des accidents, soulignant la vulnérabilité particulière de ces engins lorsque les systèmes de sécurité ne répondent plus aux exigences réelles.

Les performances de freinage se dégradent progressivement sous l’effet combiné de multiples facteurs. Pour un convoi agricole de 40 tonnes à 40 km/h, la distance de freinage varie entre 22 et 25 mètres sur route sèche, avec 20% de distance supplémentaire sur route mouillée. Ces écarts importants dépendent de l’état réel des composants, bien au-delà des spécifications théoriques.

La dégradation suit une courbe non linéaire influencée par l’intensité d’utilisation, le type de trajets et la qualité de la maintenance. Après 500 heures de travail, un système peut perdre entre 10 et 15% de son efficacité initiale sans présenter de signes visuels évidents de défaillance.

| Condition | Distance à 40 km/h | Distance à 50 km/h | Dégradation |

|---|---|---|---|

| Sol sec, équipement neuf | 22,3 m | 32,8 m | Référence |

| Sol mouillé | 25,8 m | 45 m | +16% |

| Charge asymétrique | Non communiqué | Non communiqué | +15-20% |

| Après 500h d’utilisation | Non communiqué | Non communiqué | +10-15% |

Les facteurs aggravants se combinent de manière insidieuse. Une charge asymétrique provoquée par un chargement inégal d’une remorque, associée à des pneumatiques usés et à une chaussée humide, peut allonger la distance de freinage de 30 à 40% par rapport aux conditions optimales. La norme ne prévoit pas explicitement ces situations cumulatives, laissant l’exploitant seul responsable du maintien en condition opérationnelle.

Cette responsabilité soulève une question fondamentale : où s’arrête l’obligation du constructeur et où commence celle de l’exploitant ? La déclaration de conformité du constructeur porte sur l’équipement neuf dans des conditions standardisées, mais la sécurité opérationnelle dépend de variables que seul l’utilisateur final peut contrôler. Cet écart de responsabilité constitue le pont vers les zones grises juridiques.

Les zones grises juridiques qui exposent exploitants et concessionnaires

Après avoir établi que la conformité administrative ne garantit pas la sécurité réelle, il faut explorer les zones où même la conformité administrative est floue ou contestable. Le cadre réglementaire présente des angles morts qui exposent professionnels et entreprises à des risques juridiques mal définis.

La question de la responsabilité en cas d’accident révèle une complexité que peu de contenus osent aborder. Le régime applicable varie radicalement selon le contexte, créant une mosaïque de situations où les responsabilités se superposent ou s’excluent mutuellement.

| Situation | Responsable principal | Régime applicable |

|---|---|---|

| Accident sur route publique | Assureur du tracteur | Loi Badinter |

| Accident sur exploitation | MSA + Assureur | Accident du travail |

| Tracteur non assuré | FGAO | Fonds de garantie |

| Machine modifiée après-vente | Exploitant | Responsabilité civile |

| Défaut d’entretien | Exploitant/Employeur | Code du travail |

Le statut des machines anciennes illustre parfaitement ces zones grises. Les tracteurs de plus de 20 ans sont-ils soumis à l’obligation de rétrofit, ou bénéficient-ils d’une clause d’antériorité ? La réglementation européenne reste floue sur ce point, laissant chaque État membre interpréter les seuils d’application. Un exploitant français circulant avec une machine des années 1990 peut se retrouver en infraction dans un département et toléré dans un autre.

Les modifications après-vente créent un autre terrain miné. Jusqu’où peut-on adapter un système de freinage existant sans perdre l’homologation d’origine ? Les kits de conversion proposés par des fabricants tiers sont-ils juridiquement valables ? Si un accident survient après installation d’un tel kit, qui porte la responsabilité : le fabricant du kit, l’installateur, ou l’exploitant qui a fait ce choix ?

Les situations transfrontalières ajoutent une couche de complexité. Une machine achetée en Allemagne et importée en France doit-elle être re-certifiée selon les normes françaises ? Les différences d’application de la directive européenne entre pays créent des vides juridiques exploités par certains pour importer du matériel d’occasion à moindre coût, mais avec des risques de non-conformité difficiles à évaluer.

Face à ces incertitudes, une démarche proactive s’impose. Intégrer l’évaluation des risques agricoles dans sa gestion permet d’identifier les expositions spécifiques à chaque exploitation et d’anticiper les zones de vulnérabilité juridique.

Points de vigilance juridique pour les exploitants

- Vérifier que l’assurance RC couvre tous les usages du tracteur (travail, transport, manifestations)

- Documenter toutes les modifications apportées aux véhicules et les déclarer à l’assureur

- S’assurer de la compatibilité des systèmes de freinage entre tracteur et remorque

- Former et documenter la formation des salariés sur les équipements

- Conserver les preuves de maintenance et de contrôle des systèmes de sécurité

Ces précautions constituent la base d’une protection juridique efficace, mais elles ne dispensent pas d’une vigilance technique permanente. Le contrôle réglementaire standard ne détecte qu’une fraction des défaillances potentielles.

La traçabilité des interventions et la documentation systématique des contrôles constituent des preuves décisives en cas de litige. Un registre détaillé des opérations de maintenance, des pièces remplacées et des observations techniques peut faire la différence entre une responsabilité établie et une défense solide face à des accusations de négligence.

Comment diagnostiquer les faiblesses de freinage que les contrôles standards ne détectent pas

Ayant identifié les zones grises juridiques, l’exploitant doit maintenant pouvoir évaluer concrètement l’état réel de son système de freinage au-delà des contrôles réglementaires minimaux. Cette capacité de diagnostic approfondi transforme la conformité passive en maîtrise active de la sécurité.

Les signes avant-coureurs d’un freinage inadapté à 40 km/h se manifestent souvent de manière subtile. Un léger déport lors du freinage, des vibrations inhabituelles transmises au volant, ou un allongement progressif de la distance d’arrêt constituent des symptômes que l’exploitant attentif peut identifier avant qu’ils ne deviennent critiques. Ces signaux mécaniques et comportementaux précèdent généralement de plusieurs semaines les défaillances majeures.

Pourtant, la culture de sécurité reste insuffisamment ancrée dans les pratiques. Les données révèlent que seuls 5 à 6% des agriculteurs portent systématiquement la ceinture en tracteur, illustrant un décalage entre les risques réels et la perception qu’en ont les utilisateurs. Ce manque de vigilance s’étend naturellement au diagnostic préventif des systèmes de freinage.

Les tests terrain réalisables par l’exploitant ne nécessitent pas d’équipement sophistiqué. Un protocole simple consiste à effectuer un freinage progressif à 25 km/h sur terrain plat et sec, en mesurant la distance d’arrêt avec des repères visuels préalablement placés. Cette distance sert de référence. Si lors de tests ultérieurs elle augmente de plus de 10%, une inspection approfondie s’impose. L’équilibrage entre essieux peut être évalué en observant si le véhicule maintient une trajectoire rectiligne sans intervention sur le volant.

Les points de vérification spécifiques ignorés par les contrôles standards révèlent souvent les défaillances les plus dangereuses. La synchronisation des freins de remorque avec ceux du tracteur, le temps de réponse du circuit entre l’appui sur la pédale et le début de la décélération effective, ou encore le comportement en freinage d’urgence répété permettent d’identifier des dégradations que le contrôle visuel ne peut détecter.

Les erreurs de diagnostic courantes conduisent à sous-estimer les risques. Confondre une usure normale des garnitures avec une insuffisance structurelle du système peut mener à remplacer des pièces sans résoudre le problème de fond. De même, négliger les interactions entre l’état des pneumatiques et l’efficacité du freinage conduit à des situations où un système de freinage techniquement conforme devient inefficace en exploitation réelle.

Les deux tiers des accidents mortels avec tracteur se concentrent sur la période mai-octobre, moment où l’usure des freins est maximale et les contrôles moins fréquents. Le renversement reste la première cause avec 70% des accidents mortels, mais les défaillances de freinage contribuent indirectement à ces drames en privant le conducteur des marges de manœuvre nécessaires pour éviter les situations critiques.

Face à ces constats, la formation devient un levier essentiel. Formez-vous à la sécurité agricole pour acquérir les réflexes de diagnostic et les protocoles d’évaluation qui transforment la prévention théorique en protection opérationnelle concrète.

À retenir

- L’énergie à dissiper est multipliée par 2,56 à 40 km/h, imposant des contraintes thermiques et mécaniques radicalement différentes

- Les tests d’homologation ne reflètent pas les conditions réelles d’exploitation avec charges variables, usure et météo

- La responsabilité juridique varie selon le contexte et crée des zones grises mal définies par la réglementation

- Des protocoles de diagnostic terrain simples permettent de détecter les défaillances avant qu’elles ne deviennent critiques

- Une matrice décisionnelle contextualisée optimise l’investissement entre rétrofit, remplacement et solutions intermédiaires

Adapter son parc machine sans surinvestir ni compromettre la sécurité

Après avoir établi comment diagnostiquer les faiblesses, ce dernier volet guide la prise de décision concrète : quelles machines adapter, lesquelles remplacer, selon quels critères. Cette approche stratégique transforme une contrainte réglementaire en opportunité d’optimisation.

La réalité du terrain impose des arbitrages complexes. Comme le résume un professionnel du secteur, la transition ne peut être brutale.

Il faut plusieurs années pour harmoniser son parc de matériels, je ne peux pas changer du matériel en bon état uniquement pour l’homologation

– Julien Émaille, ETA du Nord

Cette contrainte temporelle et financière nécessite une approche méthodique. La matrice décisionnelle doit intégrer l’âge de chaque machine, les heures de travail restantes, la valeur résiduelle et l’usage réel. Un tracteur de 15 ans utilisé principalement au champ avec moins de 10% de circulation routière ne justifie pas le même investissement qu’un modèle de 8 ans effectuant quotidiennement des transports sur route à vitesse élevée.

Les options d’adaptation présentent des rapports coût-bénéfice très variables selon les configurations. Le tableau suivant synthétise les principales alternatives et leurs implications opérationnelles.

| Option | Coût estimé | Durée mise en œuvre | Impact sécurité |

|---|---|---|---|

| Rétrofit pneumatique tracteur | 3 000-4 000€ | 1 journée | +++ |

| Kit ceinture sécurité basique | 100€ | 1 heure | +++ |

| Limitation vitesse électronique | 500€ | 2 heures | ++ |

| Remplacement complet remorque | 15 000-40 000€ | Immédiat | ++++ |

| Formation conducteurs | 300€/personne | 1 jour | ++ |

La priorisation du parc repose sur une évaluation fine de l’exposition au risque. Les machines parcourant plus de 30% de leur distance annuelle sur route publique, celles circulant régulièrement à vitesse maximale, et les configurations d’exploitation impliquant des trajets fréquents sur des axes à forte circulation constituent les priorités absolues.

Les solutions intermédiaires offrent des alternatives pragmatiques. Une limitation électronique de vitesse à 35 km/h sur les machines les plus anciennes réduit immédiatement l’exposition au risque en attendant un remplacement planifié. La réorganisation logistique pour privilégier les trajets courts et les itinéraires secondaires diminue la probabilité de situations critiques. La formation approfondie des conducteurs aux nouvelles dynamiques de freinage améliore significativement la sécurité sans investissement matériel lourd.

L’évaluation terrain devient la clé d’une décision éclairée. Observer les gestes de l’exploitant, comprendre les contraintes réelles de son système de freinage, identifier les points de vigilance spécifiques à son matériel permettent d’anticiper les évolutions nécessaires.

Cette expertise pratique, acquise par l’observation attentive et l’expérience terrain, guide des choix plus pertinents que les recommandations génériques. Chaque exploitation présente une combinaison unique de contraintes qui nécessite une réponse sur mesure.

La planification temporelle doit équilibrer échéances réglementaires, cycles de renouvellement naturel et trésorerie disponible. Échelonner les adaptations sur 3 à 5 ans permet d’absorber l’investissement sans mettre en péril l’équilibre financier, à condition de traiter en priorité les situations à risque élevé.

Plan de transition progressive du parc

- Inventorier le parc actuel et classifier par âge, état et compatibilité

- Identifier les matériels prioritaires (plus utilisés sur route, plus anciens)

- Planifier les adaptations sur 3-5 ans selon la trésorerie

- Privilégier les solutions mixtes permettant la compatibilité maximale

- Former progressivement les conducteurs aux nouveaux systèmes

- Documenter toutes les modifications pour la traçabilité

Cette approche méthodique transforme l’obligation réglementaire en levier d’amélioration continue. En comprenant les enjeux physiques qui sous-tendent la norme, en identifiant les écarts entre conformité administrative et sécurité réelle, en cartographiant les zones grises juridiques et en maîtrisant les outils de diagnostic terrain, exploitants et concessionnaires peuvent construire une conformité réelle et durable. Cette démarche ne se limite pas à cocher des cases réglementaires, elle établit les fondations d’une culture de sécurité opérationnelle où chaque décision d’investissement contribue à la protection des conducteurs et des usagers de la route.

Questions fréquentes sur le freinage agricole

Comment vérifier la compatibilité entre un tracteur double ligne et une remorque simple ligne ?

Les tracteurs équipés du système SMART peuvent détecter automatiquement le type de freinage de la remorque attelée, mais cette fonction n’est plus garantie sur les modèles post-2025. Il est recommandé de vérifier manuellement les raccordements et de tester le système à basse vitesse avant toute utilisation sur route.

Quelle est la distance de sécurité recommandée pour un ensemble agricole à 40 km/h ?

Il faut prévoir au minimum 25 mètres sur route sèche et 30 mètres sur route mouillée pour un ensemble de 40 tonnes. Cette distance doit être augmentée de 20 à 30% en cas de charge importante, de pente ou de conditions météorologiques dégradées.

Comment tester l’efficacité du freinage sans banc d’essai ?

Effectuer un test de freinage progressif à 25 km/h sur terrain plat et sec, mesurer la distance d’arrêt avec des repères visuels, vérifier l’absence de déport et l’équilibrage entre essieux. Toute augmentation de plus de 10% de la distance par rapport à une référence antérieure justifie une inspection approfondie.